(1.1)

(1.1)В настоящее время в различных областях науки и техники широкое применение находят ультратонкие металлические пленки и многослойные пленочные структуры наноразмерной толщиной. Это обусловлено тем, что указанные объекты обладают рядом уникальных свойств, нехарактерных для материалов в массивном состоянии, что вызывает большой интерес к ним со стороны как учёных и исследователей, так и разработчиков аппаратуры.

Так, пленки золота, на поверхности которых не образуется слой окисла, находят применение как буферные и защитные слои [1]. Свойство ультратонких пленок золота пропускать более половины падающего оптического излучения при поглощении в 10…20% [2], а также высокая работа выхода электронов из золота [3] позволяют использовать их как прозрачные омические контакты для светоизлучающих полупроводниковых структур на основе нитрида галлия [4].

Пленки серебра, в отличие от пленок золота могут без значительного поглощения пропускать и отражать в примерно равных количествах излучение видимой области спектра [5–6]. Данное свойство полупрозрачности представляет практический интерес для изготовления оптических деталей, например светоделителей, с использованием тонких пленок серебра [6].

Многослойные пленочные структуры, состоящие из чередующихся наноразмерных слоев ферромагнитных и немагнитных металлов, представляют интерес ввиду обнаружения ряда свойств (например, гигантского магнитного сопротивления) [7–8], не характерных для пленок, состоящих из одного металла. Здесь особое значение приобретают вопросы формирования границ разделов между соседними слоями металлов (интерфейсов). В настоящее время особое внимание уделяется исследованию влияния шероховатостей границы раздела слоёв на свойства многослойных структур [9–10]. Возникающие при этом проблемы состоят в: 1) сложности определения степени шероховатости границ раздела слоев; 2) в нелинейном характере зависимости скорости роста пленок на шероховатой поверхности. В идеальном случае поверхности подложек и границы раздела слоев должны быть атомногладкими, а степень их шероховатости определяться амплитудой тепловых колебаний атомов в слоях и особенностями структурного упорядочения. Однако в реальной ситуации гладкость подложек зависит от особенностей технологии их изготовления и полирования. Степень шероховатости границ раздела, в свою очередь, зависит как от свойств поверхности подложек, так и от особенностей метода получения многослойной структуры. Нелинейный характер зависимости скорости роста от времени для пленок наноразмерной толщины заключается, прежде всего, в неравномерном заполнении впадин и выступов рельефа исходной поверхности и более сильном взаимодействии осаждаемого материала с поверхностью на начальной стадии осаждения, чем на последующих стадиях [11]. Однако подавляющее большинство экспериментальных работ по исследованию границ раздела слоев в многослойных пленочных структурах выполнено в условиях ультравысокого вакуума. Это ограничивает круг поиска методов воздействия на границы раздела слоев в процессе осаждения с целью получения атомногладких границ из-за ухудшения вакуумных условий, связанных с дополнительным газовыделением и внесением примесей при размещении дополнительного оборудования на установках ультравысокого вакуума [12].

Таким образом, из вышесказанного вытекает актуальность задачи по получению в высоком вакууме и исследованию зависимости от толщины оптических и электрических свойств пленок, как отдельных металлов, так и многослойных пленочных структур в диапазоне толщин от минимальной толщины, при которой пленка является сплошной, до толщин, при которых свойства пленки асимптотически приближаются к свойствам массивного материала.

Актуальность темы диссертации

Свойства ультратонких пленок определяются преимущественно явлениями и процессами, протекающими на поверхности пленки и на границе раздела пленка–подложка, в связи с тем, что число атомов, находящихся непосредственно на границе раздела и их ближайших соседей сравнимо с общим числом атомов в пленке.

Такие характеристики границ раздела, как шероховатость, наличие пор и т.д. влияя на число атомов, находящихся на границе раздела влияют на свойства пленок, находящихся на подложках. Кроме того, свойства пленок и условия их формирования зависят и от метода получения. Так, если в условиях равновесного роста (конденсация из паровой фазы) энергия атомов сравнима с энергией активации адсорбции (0,1–1 эВ), то энергия атомов в потоке, полученном ионным распылением, составляет от нескольких до сотни эВ, т.е. превышает энергию активации процесса адсорбции.

В литературе появляется все больше и больше экспериментальных данных о структуре границ раздела твердых тел. Однако при теоретическом описании ультратонких пленок в настоящее время возникают существенные трудности, ввиду того, что при осаждении пленок имеет место переход от процесса конденсации отдельных частиц и кластеров на поверхности до формирования сплошной пленочной структуры. С точки зрения теоретической физики проблема постановки задачи состоит в невозможности зафиксировать граничные условия и ансамбль частиц для системы подложка – поток налетающих атомов и далее фронт роста пленки – поток налетающих атомов.

В то же время развитие экспериментальных методов и, прежде всего, сканирующей зондовой микроскопии и физики и техники газового разряда позволяют ставить задачу вплоть до рассмотрения сценария развития осаждения отдельного атома на реальной подложке в условиях высокого вакуума.

При исследовании взаимосвязи свойств вещества в объеме с его свойствами в тонких пленках и на границе раздела возникает много интересных с научной точки зрения проблем. Понимание закономерностей и явлений, протекающих в этих областях, может привести к значительному прогрессу и в других направлениях науки и техники.

Связь работы с крупными научными программами

Работа выполнялась в рамках государственных программ фундаментальных исследований "Структура" и "Кристаллофизика".

Цель и задачи исследования

Целью данной работы является разработка методики получения субнаногладких подложек, осаждение пленок металлов и многослойных пленочных структур с атомногладкой границей раздела слоев методом ионно-лучевого распыления–осаждения в высоком вакууме на полученные подложки и исследование зависимости их свойств от толщины.

Для достижения поставленной цели решались следующие задачи:

1. Модифицировать ионно-лучевое оборудование для получения ультратонких пленок металлов при пониженном давлении.

2. Разработать методику получения подложек, высота характерных выступов на поверхности которых не превышает 1 нм.

3. Разработать метод определения наноразмерной толщины пленок на субнаногладких поверхностях.

4. Определить условия формирования сплошных пленок металлов от начальных стадий зарождения отдельных островков до асимптотического приближения свойств пленки к свойствам массивного материала.

5. Исследовать влияние низкоэнергетического облучения ионами легких и тяжелых газов на состояние границ раздела кобальт–медь и медь–кобальт.

Объекты и предмет исследования

В качестве объектов исследования выбраны пленки золота толщиной менее 10 нм, серебра толщиной менее 30 нм и многослойные пленочные структуры Au/Co/Cu/Au и Au/Cu/Co/Au общей толщиной менее 40 нм.

Предметом исследования являются начальные стадии формирования металлических пленок и свойства ультратонких пленок металлов.

Методология и методы проведенного исследования

Исследования ультратонких металлических пленок проводились методами оптической, растровой электронной и атомно-силовой микроскопий; методом оптической спектроскопии; измерялась электропроводность двух– и четырехзондовым методом. Состав полученных пленок анализировался при помощи электронно-зондового микроанализа и рентгеновской фотоэлектронной спектроскопии. Использование этих методов для исследования пленок можно считать традиционным. Методики исследования указанными методами достаточно хорошо описаны в литературе. Для определени наноразмерной толщины одно- и двухслойных пленочных структур была разработана оригинальная методика, подробно описанная в 2.7.

Научная новизна полученных результатов

1. Предложен и научно обоснован ионно-лучевой метод финишной планаризации рельефа поверхности оксидных материалов до субнаноразмерного уровня.

2. Исследованы начальные стадии роста пленок золота и серебра. Эмпирически установлены условия, определяющие минимальную толщину пленок благородных металлов в зависимости от шероховатостей подложки.

3. Впервые экспериментально изучено влияние облучения легкими и тяжелыми ионами низких энергий на состояние границы раздела слоев в структурах кобальт–медь и медь–кобальт на субнаногладких поверхностях и предложен механизм ее сглаживания.

Практическая значимость полученных результатов

На основании установления определяющей роли плазменно-пучковых взаимодействий в анодной плазме двухкаскадного самостоятельного разряда низкого давления с холодным полым катодом проведена оптимизация газоразрядной камеры широкоапертурного источника ионов в результате чего снижено рабочее давление в вакуумной камере установок ионно-лучевого осаждения–распыления длительного непрерывного действия в 2–4 раза, что позволяет формировать ультратонкие пленки металлов в условиях высокого вакуума при давлении ниже 2´10-2 Па.

Результаты проведенных исследований также нашли практическое применение для:

1. получения пленок серебра, обладающих светоделительными свойствами в ультрафиолетовом и видимом диапазонах длин волн;

2. получения прозрачных омических контактов на основе бислойных пленочных структур NiOX/Au к p-GaN;

3. получения прозрачных омических контактов BeO/Au/SiOX к p-GaN распылением пучками ионов кислорода в едином вакуумном цикле.

Положения диссертации, выносимые на защиту

На защиту выносятся следующие положения:

1. Экспериментально подтверждены модельные представления об определяющей роли механизма плазменно-пучковой ионизации в двухкаскадном самостоятельном разряде низкого давления с холодным полым катодом и на этой основе оптимизированы условия формирования стационарного эмиттера широких интенсивных пучков ионов газов для модификации состояния поверхности твердых тел в условиях высокого вакуума.

2. Научно обоснован и экспериментально реализован метод изменения морфологии поверхности кварца (на примере оптических стекол КУ–1 и К–8), заключающийся в уменьшении размеров шероховатостей на исходной поверхности до субнаноразмерных значений в результате последовательного двойного ионно-лучевого осаждения–распыления в атмосфере кислорода и в контролируемых условиях слоя наноразмерной толщины из одинакового с мишенью материала.

3. Показано, что минимальная толщина h образования сплошных ультратонких пленок золота и серебра в условиях ионно-лучевого распыления–осаждения определяется неравенством:

(as + af + d) £ h/3,

где as – максимальный размах высот на характерном сечении рельефа поверхности кварцевой подложки;

af – максимальный размах высот на характерном сечении рельефа поверхности пленки;

d – постоянная величина, определяемая толщиной слоя естественного окисла на поверхности пленки (d»2 нм для серебра, d=0 нм для золота).

4. Установлено, что в результате облучения ионами аргона с энергией менее 50 эВ и дозой облучения 1,8´1016 см-2 границы раздела ультратонких пленочных структур кобальт–медь и медь–кобальт происходит ее сглаживание до атомноразмерного уровня. Предложен механизм сглаживания шероховатостей границы раздела слоев в многослойной структуре при низкоэнергетическом облучении ионами аргона.

Личный вклад соискателя

Содержание диссертации отражает личный вклад соискателя. Он заключается в проведении экспериментальных и расчетных работ, анализе, интерпретации и обобщении экспериментальных результатов.

Апробация результатов

Результаты были доложены на следующих семинарах и конференциях:

· 4-й Белорусский семинар по сканирующей зондовой микроскопии. Гомель, 2000.

· III-я международная конференция "Физика плазмы и плазменные технологии". Минск, 2000.

· 4-й Международный симпозиум "Вакуумные технологии и оборудование". Харьков, 2001.

· XVIII международная школа-семинар "Новые магнитные материалы микроэлектроники". Москва, 2002.

· 1-я Международная конференция "Физика электронных материалов". Калуга, 2002.

· 5-й Белорусский семинар по сканирующей зондовой микроскопии. Минск. 2002.

· 14-й Международный симпозиум "Тонкие пленки в оптике и электронике". Харьков, 2002.

· 2-я Всероссийская конференция "Нитриды галлия, индия и алюминия". Санкт-Петербург, 2003.

Опубликованность результатов

Основные результаты диссертационной работы опубликованы в 19 научных работах, среди которых 10 статей в научных журналах, 7 статей в сборниках научных трудов и материалов конференций и 2 тезиса докладов. Общий объем опубликованных материалов составляет 81 страницу.

Структура и объем диссертации

Диссертация состоит из введения, четырех глав, заключения и списка литературы. Объем диссертации составляет 128 страниц, включая 37 рисунков на 37 страницах, одну таблицу и списка используемых источников из 107 наименований на 8 стр.

Эффекты, протекающие на поверхности твердых тел и в тонких пленках, напрямую связаны с размерами объектов, прежде всего их толщиной, и поэтому принципиально отличаются от процессов, протекающих в массивных телах. Поверхностные слои и ультратонкие пленки, толщиной несколько нанометров, обладают особыми свойствами, отличными от свойств того же вещества в массивном состоянии вследствие того, что атомы поверхностного слоя связаны меньшим числом химических связей с соседними атомами по сравнению с атомами, находящимися в объеме. Это приводит к изменению взаимного расположения атомов поверхностного слоя, как вдоль поверхности, так и поперек нее. Существенную роль в формировании свойств ультратонких пленок играют процессы, проходящие на поверхности пленки и границах раздела пленка/подложка, слой1/слой2 и т.д.

1.1. Общие закономерности осаждения ультратонких пленок

Осаждение пленок из паровой фазы, происходящее при использовании методов термического или электронно-лучевого испарения представляет собой процесс, включающий в себя образование зародышей и их последующий рост. Условия роста во многом определяются подложкой. В принципе, управляя зародышеобразованием и ростом на подложке можно, таким образом, управлять и свойствами осаждаемых пленочных структур. Однако зародышеобразование и рост пленки зависят от большого числа факторов, и контролировать их во время роста пленки проблематично, поэтому необходимо выделить небольшое число основных параметров [13]. К важнейшим параметрам при нанесении пленок можно отнести уровень вакуума, скорость осаждения, температуру подложки и ее структуру.

В условиях плохого вакуума (высокого давления), при высоких скоростях осаждения и низкой температуре подложки образуются мелкокристаллические или аморфные пленки. Для выращивания эпитаксиального покрытия необходимы сверхвысокий вакуум, низкая скорость осаждения и высокая температура подложки. При этом подложка должна быть монокристаллической, а ее поверхность должна иметь низкие индексы Миллера и рассогласование кристаллической решетки подложки с кристаллической решеткой пленки должно быть небольшим.

Рост пленки из паровой фазы происходит в два этапа [14–15]: 1 – образование зародыша на поверхности подложки, 2 – рост зародыша. При столкновении двух атомов друг с другом между ними может возникнуть химическая связь. Согласно теории Френкеля, энергия десорбции образующегося при этом двухатомного комплекса увеличивается на величину энергии связи атомов друг с другом. Они дольше остаются на поверхности и успевают присоединить следующий атом и т.д. Так образуются скопления адсорбированных атомов, более длительное время связанных с подложкой и имеющие тенденцию к дальнейшему росту за счет присоединения мигрирующих по поверхности атомов, падающих атомов и более мелких кластеров. Таким образом, на поверхности образуется сеть объединенных кластеров. Затем происходит заполнение образующихся "пустот" и образуется сплошная пленка. При этом в зависимости от скорости осаждения, природы подложки и типа металла возможны три различных типа роста пленки [16]. Островковый рост, послойный рост и, смешанный, послойно-островковый рост. Тип роста определяется взаимодействием атомов пленки с атомами подложки и между собой. Островковый рост имеет место, если атомы напыляемой пленки сильнее взаимодействуют между собой, чем с атомами подложки. Послойный рост происходит при образовании больших по площади "двумерных" зародышей на поверхности подложки вследствие того, что атомы напыляемого материала сильнее связываются с атомами подложки. Послойно-островковый рост имеет место, когда островки начинают расти после того, как сформируется пленка толщиной в несколько атомных монослоев.

При послойном росте пленки основную роль играют два кинетических процесса: образование островков на ранних стадиях роста монослоя и миграция адатомов. При таком способе роста адатомы, попавшие на "двумерные" островки, мигрируют по поверхности. Если за время миграции атом не достигает края островка, то начинается рост толщины пленки. Микроструктура пленки сильно зависит от температуры подложки и от облучения растущей пленки ионами.

Эти явления происходят при осаждении пленок из паровой фазы, где энергия падающих на подложку атомов близка к тепловой, однако при ионном распылении энергия распыленных частиц даже при температуре мишени значительно ниже температуры плавления, при коэффициентах распыления меньше 20 лежит в диапазоне 1–10 эВ [17]. Максимум на энергетическом распределении распыленных частиц обычно находится при энергиях от U0/2 до U0, где U0 – поверхностная энергия связи [18]. Высокая скорость падающих атомов подразумевает, что начальное зародышеобразование и последующий рост пленок, осажденных распылением, отличается от аналогичных процессов в пленках, осажденных другими методами, в которых энергии атомов значительно ниже.

Для получения ультратонких пленок толщиной до 100 нм и пленок наноразмерной толщиной (менее 10 нм) могут быть использованы методы ионно-лучевого распыления и молекулярно-лучевая эпитаксия. К преимуществам метода ионно-лучевого распыления можно отнести его применимость для получения пленок как проводящих, так и диэлектрических материалов, а также возможность воздействовать на растущую пленку введением смещающих полей, магнитного поля или ионного ассистирования. Недостатком этого метода является присутствие в камере ионов распыляющего газа (обычно аргона), которые могут внедряться в подложку или пленку, а также перемешивать материал подложки и пленки. Высококачественные пленки могут быть получены методом молекулярно-лучевой эпитаксии, однако этот метод требует сложного оборудования, и возможности воздействия на рост пленки ограничены.

1.2. Влияние низкоэнергетического ионного облучения

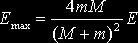

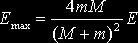

Широкое применение тонких пленок предъявляет такие требования к их качеству, как хорошая адгезия к подложке, достаточная механическая прочность и твердость, отсутствие проколов на поверхности пленки и ее сплошность. Однако, известно, что плотность тонких пленок обычно несколько меньше плотности их массивных аналогов. Качество структуры тонких пленок во многом зависит от условий получение пленки. Наличие одновременного с осаждением облучения поверхности ионами с низкой энергией (ионное ассистирование) оказывает сильное влияние на свойства и структуру пленки. Изменяя кинетическую энергию "ассистирующих" ионов можно изменять физические и химические свойства осаждаемой пленки, шероховатость границ раздела многослойных структур. Максимальная энергия (Emax), передаваемая атомам твердого тела с массой М при облучении поверхности пучком ионов с энергией E и массой m может быть определена по формуле [19]:

(1.1)

(1.1)

При энергии ионов меньше 100 эВ влияние облучения локализуется на поверхности [16] вследствие того, что энергии ионов недостаточно для их проникновения в образец. Ионы с энергиями несколько сотен электроновольт могут проникать в образец достаточно глубоко и приводить к перемешиванию границ раздела пленка–подложка, и в предельном случае к разрушению структуры. Смещение атомов с образованием пар Френкеля является пороговым эффектом и происходит, если энергия, передаваемая атомам, превышает пороговую энергию смещения Ed [17]. Как правило, величина Ed составляет несколько электроновольт и превышает энергию сублимации. Последнее обусловлено тем, что для образования устойчивой пары Френкеля выбитый междузельный атом должен быть удален от вакансии на расстояние нескольких периодов атомной решетки. При таком перемещении атом взаимодействует с расположенными вблизи его траектории атомами кристалла. Это требует определенной затраты энергии, зависящей от числа атомов, с которыми взаимодействует движущийся атом [20].

Основное влияние ионной бомбардировки на свойства пленок осуществляется на стадии их зарождения вследствие релаксации напряжений в области ионного удара и перестройки кристаллической структуры [14, 20]. При этом на поверхности образуются точечные дефекты, которые являются активными центрами адсорбции [17]. Важную роль также играет, подвижность адатомов на поверхности (поверхностная диффузия) [20, 22], которая усиливается при низкоэнергетической бомбардировке растущей пленки ионами инертного газа [20]. Увеличить количество образующихся точечных дефектов можно либо увеличением энергии потока ионов, либо увеличением плотности тока ионов. Одновременно с образованием дефектов идет и обратный процесс их рекомбинации – "отжиг", который снижает концентрацию дефектов. В результате этих двух процессов устанавливается равновесное количество центров зародышеобразования, на которое можно влиять, изменяя параметры ионного облучения. Как установлено в [17] более эффективно изменять количество точечных дефектов можно варьированием энергии ионного пучка, однако при высоких энергиях будет происходить распыление поверхности растущей пленки с достаточно большой скоростью.

При взаимодействии ионов с поверхностью образуются также и фононы. На возбуждение фононов расходуется бóльшая часть энергии иона. Центрами рассеяния фононов являются точечные дефекты. При этом в области дефекта возбуждаются локальные колебания, амплитуда которых экспоненциально убывает по мере удаления от дефекта. Время жизни адатома на точечном дефекте убывает в связи с увеличением частоты колебаний атома на точечном дефекте. Таким образом, те точечные дефекты, на которых рассеиваются фононы, перестают быть эффективными центрами роста пленки.

В случае подачи на подложку отрицательного потенциала реализуется метод напыления со смещением [22]. Данным методом можно регулировать плотность пленок [23], их кристаллическую структуру [21], изменять микронапряжения в пленках.

Широкое распространение получил метод осаждения пленок ионным распылением совместно с бомбардировкой потоком ионов под углом к поверхности [24–25]. При этом ионная бомбардировка приводит также к удалению с поверхности осаждаемой пленки примесей, так как обычно энергия связи атомов примеси с поверхностью мала. Тем самым обеспечивается более упорядоченный рост, получаются более плотные пленки, электропроводность их увеличивается.

При напылении многослойных структур низкоэнергетическое облучение может приводить к образованию более резких границ раздела слоёв [22].

В работе [26] теоретически было показано, что облучение пленки никеля на поверхности меди ионами аргона или ксенона с энергией, ниже пороговой энергии распыления, под углом от 0° до 75° от нормали приводит к сглаживанию поверхности. Наиболее сильно эффект сглаживания должен проявляться при нормальном падении ионов, а при падении под углом более 75° этот эффект исчезает. Облучение поверхности ионами приводит также к перемешиванию слоёв, которое уменьшается с увеличением угла падения ионов на поверхность. Таким образом, минимальное перемешивание слоёв при одновременном сглаживании поверхности будет иметь место при углах падения ионов 65–75°. Облучение ионами аргона или ксенона вызывает, в общем, одинаковое влияние, но при использовании ксенона перемешивание слоёв сильнее, чем при использовании аргона.

Для облучения поверхности пленок используются не только ионы тяжелых газов (аргона, ксенона), но и легких (гелия, водорода). Так, в работе [27] исследовалось облучение ионами гелия с энергией 75 эВ при температуре 300 К медной пленки, осажденной на поверхность молибдена. Флюенс был 3,9´1014 см-2. Оказалось, что облучение ионами гелия вызывает образование бóльшего числа дефектов, чем ожидается согласно теории бинарных столкновений, вследствие внедрения гелия, имеющего малый радиус и большую длину пробега в мишени, в структуру. Внедренные атомы гелия захватываются вакансиями и находятся на глубине 10–15 Å от поверхности пленки. В ряде случаев происходит образование скоплений вакансий вблизи поверхности, в которые попадает несколько атомов гелия. Если толщина пленки меньше средней длины пробега, то атомы гелия могут проникать в подложку, при этом атомы подложки проникают в пленку, и граница раздела пленка–подложка будет "размывается".

В [28] исследовалось влияние низкоэнергетического облучения ионами аргона и гелия на поверхность двухслойных пленок кобальт–медь. Однако изменения рельефа поверхности на атомном уровне не происходит, несмотря на то, что использовалось облучение ионами с разными дозами и различных энергий. Связано это, по всей видимости, с высокой шероховатостью подложек и осажденных на них пленок, на фоне которой не видны эффекты облучения, которые видимо, проявляются на атомном уровне. В работе [29] отмечается, что сглаживание рельефа поверхности шероховатых пленок неоднородных сплавов кобальт–медь и кобальт–фосфор, полученных методом электрохимического осаждения и имеющих сильноразвитую поверхность происходит при длительном облучении ионами кислорода и обусловлено химическим окислением поверхности ионами кислорода. При использовании ионов инертного газа сглаживания не происходит.

1.3. Проблемы формирования широких пучков ионов

Определяющим в развитии ионно-лучевых технологий является создание источников ионов с высокими выходными параметрами. Для газоразрядных источников ионов таковыми являются:

1. Интегральный ток Ib и энергия пучка ионов;

2. Энергетическая экономичность η, характеризующая мощность W для получения интегрального тока Ib, η=Ib/W;

3. Газовая экономичность ζ= Ib/Q – отношение Ib к расходу рабочего газа Q, выраженному в токовых единицах;

4. Площадь поперечного сечения пучка ионов;

5. Ресурс и срок непрерывной работы источника ионов.

При формировании широких пучков площадью в десятки и более см2 повсеместное применение нашли источники ионов типа Кауфман и УЗДП [30]. Они обеспечивают высокие значения указанных параметров при работе на инертных газах. Неотъемлемой их частью являются накаленные электроды, "отравление" которых происходит в течение нескольких часов, чем и ограничивается срок непрерывной работы. Источники ионов без накаленных электродов уступают указанным выше в несколько раз по первым трем параметрам, при сравнимости четвертого и достигают срока непрерывной работы в десятки–сотни часов, даже при использовании химически активных газов. Это обуславливает перспективность источников ионов без накаленных электродов, но повышении их выходных параметров.

В настоящей работе использовался широкоапертурный источник ионов, на описании принципа работы и конструкции которого остановимся более подробно.

Конструкция источника ионов и основные элементы показаны на рис. 1.1 [31]. Источник ионов работает следующим образом. Разряд возбуждается кратковременным увеличением расхода газа после подачи напряжений между анодом и катодом выше 400 В и между катодом и экстрактором более 100 В. В последующие 20–30 минут происходит стабилизация режима горения разряда и корректируются рабочие значения расхода кислорода Q, тока разряда Id и извлекающего напряжения Uex. Диапазон рабочих значений Q составляет 9–12 см3/мин., Id – 0,6–1,2 А, Uex – 200–600 В. Разрядное напряжение Ud в зависимости от типа рабочего газа, его расхода, тока разряда и извлекающего напряжения изменяется в интервале от 240 до 580 В. Разряд имеет неоднородную и характерную для двухкаскадного самостоятельного разряда низкого давления с холодным полым катодом структуру [32]. Разрядное напряжение сосредоточено, в основном, в области катодного падения потенциала у стенок катода (от 200 до 300 В в зависимости от рабочего режима источника ионов) и в двойном электрическом слое (до 40 В). Двойной электрический слой разделяет катодную и анодную плазму. Анодная плазма в виде сжатого вдоль оси овала примыкает к аноду и не выступает в катодную полость за пределы внутренней магнитной системы. Катодная плазма имеет повышенную плотность в областях концентрации полей магнитных систем за пределами катодного слоя падения потенциала. Генерация заряженных частиц в разряде происходит как в катодной, так и анодной областях.

Рис. 1.1. Конструкция источника ионов кислорода диаметром 200 мм: 1 – анод; 2 – полый катод; 3 – эмиссионный электрод; 4 – ускоряющий электрод; 5 – магнитная система; 6 – дополнительная магнитная система; 7 – фланец; 8 – вставка; 9 – корпус; 10 – изоляторы; 11 – внутренняя магнитная система; 12 – корпус внутренней магнитной системы [31].

Заряженные частицы в объеме катодного каскада разряда источника генерируются, в основном, g-электронами вторичной эмиссии со стенок катода, ускоренными в слое катодного падения потенциала и осциллирующими в полом катоде. Осцилляции электронов наступают в результате выполнения условия [33–34]:

S k > 1 0 2 × S n, (1.2)

где Sk – площадь внутренней поверхности полого катода,

Sn – суммарная площадь поверхности, через которые g-электроны могут

покинуть полый катод.

При этом

Sn»n×Sa+m×Sm, (1.3)

где Sa – площадь поверхности анода,

Sm – суммарная площадь отверстия в эмиссионном электроде,

n – коэффициент порядка единицы,

m – коэффициент меньше единицы.

В анодном каскаде ионизация осуществляется плазменными электронами, приобретающими необходимую для этого энергию в поле ленгмюровских колебаний, которые возбуждаются электронами из катодного каскада, ускоренными в виде пучка в направлении анода электрическим полем двойного слоя.

Условие возникновения осцилляций в данной геометрии источника ионов можно записать в более простой форме:

d < 10 -1× D k, (1.4)

где d– диаметр анода,

Dk – диаметр полого катода.

Условие 1.4 является также условием образования двойного электрического слоя вблизи анода.

Вероятность ухода быстрых электронов в анодную область мала из-за большого отношения площади внутренней поверхности катода к площади торца анода и конечной вероятности захвата быстрых электронов полем магнитной системы катода. Удержание быстрых электронов магнитными полями в катодном слое увеличивает вероятность ионизационных столкновений в этой области. Последнее имеет большое значение для поддержания баланса частиц в самостоятельном разряде с полым катодом при низком давлении [35] и объясняет происхождение областей повышенной плотности плазмы в полом катоде в местах максимальной концентрации полей, создаваемых магнитными системами.

Энергия для поддержания процесса генерации ионов в анодной плазме вносится электронами катодной плазмы, ускоренными полем двойного электрического слоя по направлению к аноду, около которого концентрация кислорода имеет максимальное значение по сравнению с остальной частью разрядной камеры. Геометрическая форма анодной части разрядной камеры и рабочие значения тока разряда и расхода газа обеспечивают условия для передачи энергии от электронов катодной плазмы электронам анодной плазмы в результате коллективных взаимодействий и последующей ионизации кислорода этими электронами [36].

Условия реализации плазменно-пучкового механизма ионизации определяются неравенствами [36–37]:

,

(1.5)

,

(1.5)

где l – длина свободного пробега электронов пучка в области, прилегающей к аноду и имеющей характерный размер h (в начальной стадии развития разряда за h можно принять высоту полости внутри анода),

nеа – частота электрон–атомных столкновений плазменных электронов в анодном каскаде.

Для рассматриваемой схемы организации разряда выражения (1.5) принимают конкретные значения. Инкремент развития плазменно-пучковой неустойчивости определяется выражением:

,

(1.6)

,

(1.6)

где wре – частота плазменных колебаний в анодном каскаде,

nb и ne – электронная плотность пучка и анодной плазмы соответственно.

![]() ,

(1.7)

,

(1.7)

где n – плотность атомов кислорода в области анода,

ve – тепловая скорость плазменных электронов анодного каскада,

sea – сечение электрон-атомных столкновений.

Длина квазилинейной релаксации при коллективных взаимодействияхl составляет:

,

(1.8)

,

(1.8)

где rD – дебаевский радиус анодной плазмы,

vb – скорость электронного пучка, ускоренного полем двойного слоя. Далее учтем, что

![]() ,

(1.9)

,

(1.9)

где Q – расход кислорода,

Т – его температура,

k – постоянная Больцмана.

![]() ,

(1.10)

,

(1.10)

где M – молекулярная масса рабочего газа.

Окончательная система неравенств (1.5) с учетом (1.6–1.10) будет выглядеть следующим образом:

,

(1.11)

,

(1.11)

где Н – высота полого катода.

Неравенства (1.11) определяют соотношение между геометрическими размерами разрядной камеры и параметрами, характеризующими процессы ионизации в двухкаскадном самостоятельном разряде низкого давления. Соотношение (1.10), наряду с физической моделью организации самостоятельного двухкаскадного разряда низкого давления с холодным полым катодом и схемой токоотбора в пучок, составляет основу инженерно-физической модели расчета конструкции источника ионов и определяется следующей системой неравенств:

,

(1.12)

,

(1.12)

Система неравенств (1.12) определяет связь между геометрией разрядной камеры ионного источника и величиной тока ионного пучка In.

Эксперименты по изучению влияния внешнего магнитного поля на анодную часть разряда [38] показали, что введение магнитного поля величиной около 10 мТл, ориентированного перпендикулярно оси источника ионов, существенно ухудшает условия горения разряда в целом, несмотря на то, что оно должно улучшать условия для ионизации кислорода путем парных столкновений. При введении в область анода внешнего магнитного поля величиной до 20 мТл, ориентированного вдоль оси источника ионов, условия горения разряда улучшаются. Это согласуется с основной ролью коллективных процессов ионизации в анодной области. Однако, одновременно с улучшением условий горения разряда, происходит значительный рост концентрации анодной плазмы вблизи оси и появляется сильная аксиальная неоднородность в распределении плотности тока пучка ионов по сечению. Последнее явилось основной причиной отказа от использования продольного магнитного поля в анодной области разряда в отличие от источника ионов, описанного в работе [39].

Интенсивные коллективные взаимодействия в анодной области также способствуют созданию условий по токопрохождению, в отличие от случая стационарного двойного слоя, соизмеримых по величине встречных потоков электронов катодной и ионов анодной плазмы через двойной электрический слой [40]. Ионы на эмиссионную границу поступают одновременно из анодной и катодной областей разряда. Оптимизация размеров внутренней магнитной системы, величины и распределения магнитных полей внутренней и внешних магнитных систем, позволила достигнуть неравномерности плотности ионной компоненты плазмы менее 5% вблизи поверхности экстрактора на площади диаметром 200 мм. Благодаря этому в работе [40] было достигнуто равномерное распределение теплового нагрева системы извлечения, а дополнительные меры по обеспечению равномерного теплоотвода от системы извлечения позволили свести к минимуму деформации последней в процессе длительной эксплуатации, однако рабочее давление 4´10-2 Па достаточно высокое, и не позволяет использовать источник ионов для получения металлических пленок.

1.4. Специфика получения ультратонких пленок

Пленки серебра нашли применение в оптике благодаря своей высокой отражательной способности в широком спектральном диапазоне. Пленки толщиной порядка десяти нанометров способны без значительного поглощения пропускать и отражать в примерно равных количествах излучение видимой области спектра [6]. Данное свойство полупрозрачности представляет практический интерес для изготовления оптических деталей, например светоделителей, с использованием тонких пленок серебра. При этом отличительной особенностью полупрозрачных пленок серебра является их нейтральный "серый" цвет и более низкая по сравнению с диэлектрическими покрытиями чувствительность к состоянию поляризации падающего излучения. Чтобы обладать отмеченными оптическими свойствами, пленки серебра должны иметь гладкие поверхность и границу раздела пленка–подложка, быть однородными и сплошными, характеризоваться хорошей адгезией к подложке и относительной химической инертностью, исключающей деградацию пленок до и после нанесения защитных диэлектрических покрытий. В связи с тем, что комплексное удовлетворение перечисленным факторам на практике сталкивается со значительными трудностями, работы по получению пленок серебра нанометровой толщины и исследованию их свойств остаются актуальными на протяжении длительного промежутка времени. Так, в работах [41–42] отмечается, что на ранних стадиях пленка получается несплошной вне зависимости от того, получается она методом ионного напыления или термического испарения. В работах [42–43] для увеличения адгезии и устойчивости пленок во влажной среде предложено наносить их с использованием ионного ассистирования. Отмечается, что при напылении пленок с ассистированием изменяется характер напряжений. Так пленки, полученные без ассистирования, характеризуются напряжениями растяжения, а с ассистированием – сжатия [42–43]. Согласно результатам [42] спектры отражения пленок серебра сразу после напыления, имеют практически одинаковый вид, вне зависимости от того, были получены эти пленки с ассистированием или без него, но данные атомно-силовой микроскопии свидетельствуют о сильном отличии морфологии их поверхностей. Применение ионного ассистирования позволяет снизить среднеквадратическую шероховатость поверхности с 7,33 нм до 3,54 нм. К сожалению, авторы работы [42] не приводят данных, характеризующих шероховатость подложки. Отмечается также, что удельное сопротивление пленок сильно зависит от энергии ассистирующего ионного потока. Так пленка толщиной 43 нм, полученная без ассистирования, имеет удельное сопротивление 3,24´10-6 Ом´см, с ассистирование пучком ионов аргона с энергией 150 эВ и плотностью тока 10 мкА/см2 – 4,21´10-6 Ом´см, ионами аргона с энергией 250 эВ и такой же плотностью тока – уже 10,17´10-6 Ом´см [42]. Такое увеличение сопротивления объясняется внедрением аргона в пленку, вследствие чего уменьшается, и коэффициент отражения. Вторая возможная причина уменьшения проводимости – уменьшение среднего размера зерна при использовании ионного ассистирования, это приводит к уменьшению средней длины пробега электронов проводимости и увеличению сопротивления.

Наряду с пленками серебра благодаря своей химической инертности, высокой электрической проводимости и отражательной способности широкое применение находят пленки золота. Они используются как защитные и буферные слои [44], омические контакты [2, 4], отражающие покрытия в широком диапазоне длин волн [45].

Большинство использующихся пленок золота получается в настоящее время методами термического или электронно-лучевого испарения, магнетронного распыления, катодного распыления [2, 4, 45]. В [45] отмечается, что морфология поверхности пленки золота сильно зависит от метода ее получения. Пленки, полученные методом термического испарения, характеризуются поверхностными неоднородностями высотой до 35 нм и диаметром 30–50 нм. Пленки, полученные методом магнетронного напыления, имеют неоднородности с поперечными размерами 50–70 нм. Пленки, полученные методом катодного напыления, характеризуются неоднородностями различных поперечных размеров с плоской поверхностью. Такая разница в рельефе поверхности связана с различной энергией осаждающихся частиц и как следствие различной подвижностью адатомов [45]. Если подвижность атомов высокая, то появившиеся первоначально островки пленки объединяются и образуют гладкую сплошную поверхность. Зависимость среднеквадратической шероховатости золотых пленок от метода получения и от величины напряжения смещения при получении пленок методом катодного напыления представлена в таблице.

Таблица. Среднеквадратическая шероховатость поверхности пленок золота, полученных различными методами [45].

|

Метод получения пленки |

Среднеквадратическая шероховатость (нм) |

|

Термическое испарение |

2,2 |

|

Магнетронное напыление |

1,8 |

|

Катодное напыление (0 В смещение) |

1,1 |

|

Катодное напыление (–40 В смещение) |

1,4 |

|

Катодное напыление (–100 В смещение) |

2,0 |

Метод получения атомногладких пленок золота предложен в [46]. Здесь предлагается наносить слой золота на поверхность слюды, которая характеризуется наличием больших по площади атомногладких участков [47]. Затем полученная пленка отжигается и приклеивается к кремниевой или стеклянной пластинке, после высыхания клея слюда растворяется в тетрагидрофуране. Таким образом авторам [47] удалось получить пленки со среднеквадратической шероховатостью около 2 Ǻ на площади 2,25 мкм2 и 3 Ǻ на площади 25 мкм2. Максимальная высота выступов на рельефе поверхности не превышала 4 нм. Однако этот метод имеет ряд недостатков, ограничивающих его применение. Так, пленки золота должны обладать достаточной механической прочностью и, следовательно, быть относительно толстыми, чтобы можно было удалить слюду, не разрушив при этом золото. Рекомендуется использовать пленки толщиной около 200 нм. Также процесс получения пленки длительный и трудоемкий.

1.5. Проблема получения прозрачных омических контактов к p-GaN

Прямозонный полупроводник GaN и твердые растворы на его основе являются перспективными материалами для создания приборов в различных областях электроники. Большая ширина запрещённой зоны нитрида галлия и возможность изменять эту величину в его растворах позволяют использовать нитриды для создания оптоэлектронных приборов в диапазоне длин волн от видимой до глубокой ультрафиолетовой областей. Большой интерес вызвало обнаружение пьезоэлектрических полей в квантовых ямах InGaN/GaN гетеропереходов [48]. Однако для того, чтобы реализовать преимущества нитридов для получения высокоэффективных приборов, необходимо снижать сопротивления структур и, в частности, сопротивления омических контактов к n- и p- типам полупроводников.

Изготовление низкоомных омических контактов к n-GaN не представляет трудностей, в настоящее время получены контакты на основе Ti/Al сплавов со значениями контактных сопротивлений 10-6–10-8 Ом´см2 [49–50]. Однако создание низкоомных омических контактов к p-GaN сопряжено с рядом особенностей этого материала и в настоящее время является одной из самых важных проблем при создании приборов на основе нитридов.

При изготовлении светодиодов и фотодетекторов на основе нитридов к омическим контактам, формируемым на p-GaN, предъявляются дополнительные требования. Известно, что на границе осажденного металла на p-тип GaN и природного поверхностного окисла на поверхности p-GaN образуются поверхностные связи, которые, индуцируют внутреннее поле, противоположно направленное прикладываемому напряжению. Поэтому, в сочетании с высоким коэффициентом оптического поглощения в нитриде галлия, это приводит к созданию "мертвого" пространства вблизи поверхности p-GaN, что существенно снижает внешний квантовый выход. Следствием этого является уменьшение плотности токов растекания в прозрачных омических контактах, что приводит к концентрации излучения непосредственно под местом, где производится подсоединение прозрачного контакта к внешнему выводу. С другой стороны, высокоомность эпитаксиальных слоев p-GaN служит причиной получения довольно высоких значений нелинейности контактных сопротивлений. Кроме того, имеются сложности с выращиванием высоколегированного p-GaN [51].

Поэтому при изготовлении светодиодных и детекторных структур омических контактов к эпитаксиальным слоям р-GaN они должны быть прозрачны в требуемом спектральном диапазоне, иметь низкие значения контактного сопротивления и сопротивления растекания тока, а также хорошие механические характеристики.

Авторами работы [4] были предложены контакты, изготовленные последовательным нанесением никеля и золота методом электронно-лучевого испарения. При последующем отжиге никель окислялся, и получалась структура NiOX/Au. Если наносить только никель, то при его окислении получается оксид никеля, имеющий плохую проводимость, и получаются контакты с высоким сопротивлением растекания тока. Так, окисленный слой никеля толщиной 20 нм имеет сопротивление 0,1 Ом´см, но вольтамперная характеристика является прямой, что говорит об омичности контакта NiO/p-GaN [4]. Высокое сопротивление контакта обусловлено плохой проводимостью оксида никеля. Напыление слоя золота улучшает проводимость окисленного контакта Ni/Au. При окислении никель диффундирует через слой золота на поверхность и окисляется, в то время как золото остается в неокисленном состоянии. Миграция атомов никеля к поверхности вызывает диффузию атомов золота к поверхности нитрида галлия (эффект Киркендаля). При этом в окисленный слой никеля может внедряться до 23% золота [4]. В результате часть золота распределяется в слое оксида никеля, а часть образует островки пленки на поверхности. Благодаря наличию золота получается проводящая композитная структура. Проводимость тока в таком случае осуществляется благодаря туннелированию электронов между частицами золота в слое оксида никеля. Окисленная пленка Ni/Au также имеет низкое контактное сопротивление на границе с нитридом галлия, что необходимо для получения качественного контакта. Указанные контактные структуры обеспечивали однородное распределение электрического поля по поверхности активной области приборов, исключая эффект неоднородной плотности тока под разными областями контакта. При этом такие контакты пропускали от 65% до 80% излучения в области длин волн 450–550 нм.

Аналогичная композиция металлов Ni/Au была предложена авторами работ [52–53], где толщина слоёв никеля и золота составляла 50 Å и 100 Å [52]; и 40 Å и 40 Å [53] соответственно. Авторы [52] утверждают, что приборы с такими контактами имеют рекордно низкие значения плотности темнового тока и очень низкие значения последовательных сопротивлений. Контакты, полученные авторами работы [53] после отжига при 300–500°С имеют значения поверхностных сопротивлений (1,6–2)´10-2 Ом´см2 и на них приходилось около 88% общего сопротивления структуры светодиода.

Наилучшие результаты в создании высокоэффективных прозрачных омических контактов на p-GaN достигнуты при электронно-лучевом осаждении двухслойной структуры Pt (20 нм)/Ru (20 нм) [54]. Поверхность p-GaN перед осаждением металлов обрабатывалась в буферном травителе HF для очистки от оксидов. После нанесения металлов такие контакты имели значения контактных сопротивлений (6–10)´10-4 Ом´см2, которые снижались до (0,2–4,0)´10-6 Ом´см2 после отжига в атмосфере азота при температуре 600°С в течение 2 минут. Пропускание таких контактов составляет 87,3% на длине волны 470 нм, и такие контакты могут использоваться при создании лазеров и светодиодов на основе нитридов.

1.6. Мультислойные наноразмерные металлические пленки

в виде спин-клапанных магнитных структур

Многослойные структуры спин-клапанного типа состоят из двух ферромагнитных слоёв с различной величиной коэрцитивной силы, разделенных немагнитным слоем. Магнитный момент одного из слоев может свободно поворачиваться под действием внешнего магнитного поля, в то время как магнитный момент второго слоя “зафиксирован” соседним антиферромагнитным слоем [55]. Из-за наличия “зафиксированного” магнитного момента могут возникать два состояния: магнитные моменты соседних магнитных слоев ориентированы антипараллельно во внешнем магнитном поле, это состояние с высоким сопротивлением, и состояние с низким сопротивлением, когда магнитные моменты слоев ориентируются параллельно. Эта разница между сопротивлением в первом и во втором случаях и есть эффект гигантского магнитосопротивления [55]. Для количественного описания этого эффекта пользуются одной из двух величин. Первая – амплитуда ГМС DR/Rнас, т.е. отношение изменения сопротивления (DR) к сопротивлению образца в поле насыщения (Rнас). Вторая, которая также часто используется, состоит в нормализации сопротивления к сопротивлению при нулевом внешнем поле (R0). Они связаны друг с другом соотношением:

(1.13)

(1.13)

Амплитуда ГМС изменяется от нуля до бесконечности, тогда как DR/Rнас – от нуля до единицы. На практике чаще используется амплитуда ГМС, поскольку магнитная конфигурация системы при нулевом внешнем поле часто является плохо определяемой [56].

Величина ГМС определяется парой ферромагнитный переходный металл/немагнитный металл, а не каждым материалом в отдельности. Например, в системах Fe/Cr и Co/Cu ГМС составляет 150% и 115% соответственно, тогда как для систем Fe/Cu и Co/Cr он сравнительно мал (13% и 2,5% соответственно) [55]. Такое различие подчеркивает важную роль, которую играют границы раздела слоев в транспортных свойствах этих структур.

В системах Fe/Cu и Co/Cr на границах между слоями происходит очень сильное спин-зависимое рассеяние электронов проводимости. Границы действуют как спиновые фильтры, характеризующиеся хорошей пропускающей способностью для электронов проводимости со спиновой поляризацией в одном направлении и высокой интенсивностью рассеяния для электронов с противоположной поляризацией. Таким образом, одним из факторов, обуславливающих магнитосопротивление, является зависимость длины свободного пробега электронов с различным направлением спина от взаимной ориентации намагниченности слоёв [10].

Другой вклад в различие ГМС связан с кристаллографическим качеством всей многослойной структуры в целом, а также отдельных межслойных границ. Длины пробега электронов в объёме слоя ограничены рассеянием электронов на магнитных примесях или неоднородностях, кристаллографических дефектах, таких как дислокации, дефекты упаковки и кристаллической структуры, границы зерен. Величина магнитосопротивления определяется двумя этими вкладами, и зависит от их соотношения [10].

1.7. Влияние шероховатости подложки на магнитные свойства мультислойных структур

Свойства тонких пленок в значительной степени определяются качеством подложки, использующейся для осаждения. Так, свойства спин-клапанных систем в ряде случаев зависят от природы шероховатостей подложки [55]. В частности, взаимодействие между "зафиксированным" и свободным слоями увеличивается при увеличении шероховатости подложки. Такой тип взаимодействия известен как топологическое взаимодействие или взаимодействие типа "апельсиновой кожуры" [8] и наблюдается в тех случаях, когда шероховатости подложки передаются многослойной структуре. На рис. 1.2 схематически показано влияние шероховатостей на намагничивание во внешнем магнитном поле двух магнитных слоев, разделенных немагнитным промежуточным слоем. Важным является вопрос о том проявляется ли этот эффект только в случае, когда впадины и выступы повторяются на каждой границе раздела слоев [9]. Следует также отметить, что этот эффект является "трехмерным". Формула для расчета влияния эффекта "апельсиновой кожуры" на величину ГМС приведена в работе [9]:

,

(1.14)

,

(1.14)

где h – амплитуда,

λ – длина волны,

tCu – толщина промежуточного немагнитного слоя,

М и M’ – намагниченность соседних слоев.

В идеальной спин-клапанной структуре взаимодействия между "зафиксированным" и свободным слоями быть не должно [9]. Для ослабления влияния шероховатостей подложки на свойства пленок, в частности для подавления эффекта "апельсиновой кожуры", на поверхность последней осаждается буферный слой [57], который позволяет в ряде случаев ослабить влияние неровностей рельефа на свойства спин-клапанных систем. Однако использование такого слоя часто ведет к снижению амплитуды ГМС вследствие того, что он шунтирует электрический ток.

Рис. 1.2. Схематическое изображение взаимодействия типа "апельсиновой кожуры" в двух магнитных слоях, разделенных немагнитной прослойкой. Шероховатость слоев коррелирует друг с другом.

1.8. Бездефектное финишное полирование поверхности и проблемы получения подложек с субнаногладкой поверхностью

Состояние поверхности оказывает существенное влияние на оптические, механические, каталитические и др. характеристики твердотельных материалов, в частности, оксидов. Данное обстоятельство стимулирует исследования, целью которых является разработка методов получения поверхностей с требуемыми свойствами. Так, при выращивании пленок на шероховатых поверхностях, полученные образцы характеризуются, как правило, неравномерной толщиной, сильноразличающимися размерами зерен, случайной ориентацией кристаллитов и большими межзеренными напряжениями. Шероховатая поверхность и неравномерная толщина пленок ограничивают их применение. Для преодоления этих ограничений требуется уменьшить шероховатость подложек и внести при этом минимальные повреждения в приповерхностный слой. Для получения поверхностей с плоским рельефом используются механическое шлифование, механо-химическое полирование [58], химически активированное механо-химическое полирование [59], лазерное полирование [60], ионно-лучевое полирование [61] и ряд других методов. Для устранения крупноразмерных шероховатостей применяется шлифование. При этом образуются микроцарапины, покрывающие значительную часть поверхности. Их глубина определяется структурой материала, размером зерен полирующего материала, твердостью полируемого материала и т.д. Образование микроцарапин ограничивает возможности механического шлифования поверхности. Для получения более гладких поверхностей применяются методы, основанные как на заполнении образующихся впадин [61] так и на преимущественном удалении выступов рельефа поверхности по сравнению с удалением его долинной части [62–63]. Первая группа методов позволяет получать поверхности с низкой шероховатостью, но при этом нарушенный поверхностный слой, образующийся при механическом шлифовании, остается. Такие методы применяются либо для полирования твердых монокристаллических материалов, толщина нарушенного слоя на поверхности которых мала, либо для заполнения микрополостей, которые присутствуют на поверхности многих материалов и ограничивают уровень шероховатости поверхности, который может быть достигнут каким-либо методом полирования [61]. Вторая группа методов позволяет помимо уменьшения размеров шероховатостей, и получения, таким образом, более гладкой поверхности, в ряде случаев уменьшить и толщину нарушенного при шлифовании слоя. Эффективность применения этих методов определяется тем, насколько успешно удается обеспечить условие достижения положительной разницы между скоростями удаления выступов и впадин рельефа поверхности материала в процессе обработки.

Методы полирования можно классифицировать следующим образом:

1. Механохимическое полирование;

2. Испарение или сублимация поверхности;

3. Распыление поверхности;

4. Полирование при помощи химических реакций.

Механохимическое полирование

Одним из наиболее распространенных методов удаления выступов с поверхности является механохимическое полирование, являющееся завершающим этапом обработки поверхности. В процессе полирования создаются поверхности необходимой степени чистоты и гладкости. Экспериментально показано, что механохимическое полирование не является разновидностью абразивного разрушения поверхностных слоев материала частицами чрезвычайно малых размеров [58]. Процессу полирования не свойственны закономерности, характерные для шлифования. Скорость полирования не зависит от размеров и твердости зерен порошка, но коррелирует с их химическим составом, причем эта скорость наибольшая для порошков, которые обладают химическим сродством к продуктам гидратации поверхностного слоя [58]. Механические воздействия полировальника на полируемую поверхность малы, а материал полировального инструмента может быть мягче полируемой детали, что в сочетании с малыми размерами полировальных зерен исключает возможность процесса механического резания полируемой поверхности. Роль механических воздействий при полировании сводится к механохимическому активированию фрагментов, выступающих над поверхностью полируемого образца [58]. Однако при полировании мягких материалов или материалов, имеющих зёренную структуру, имеет место заполнение царапин на поверхности материала полировальным материалом, в результате чего получается гладкая поверхность, но остается структурно нарушенный слой [64], который проявляется, например, при ионном травлении поверхности [65].

Испарение или сублимация

При достаточно сильном нагревании поверхности материалов начинается процесс плавления или испарения. Это может быть использовано для испарения выступающих над поверхностью шероховатостей и получения, таким образом, более гладкой поверхности. Для нагревания могут использоваться газовая горелка, электрическая дуга или лазерное излучение. Наибольший практический интерес представляет использование лазеров благодаря тому, что лазерным лучом легко управлять, и он имеет высокую плотность энергии. При помощи лазера температура локальных участков поверхности может повышаться до нескольких сот градусов, что приводит к термическому окислению и/или испарению поверхности.

При увеличении угла падения относительно нормали к поверхности площадь облучаемого участка растет, но при этом уменьшается количество энергии, падающей на единицу поверхности. Однако при наклонном падении больше энергии поглощается выступами рельефа поверхности, поэтому скорость их удаления в этом случае будет больше, чем при нормальном падении [61]. Так, в работе [66] было исследовано влияние угла падения лазерного луча на процесс полирования. Было показано, что наиболее гладкие поверхности получаются при угле падения 30–60° относительно нормали к поверхности.

Метод лазерного полирования позволяет обрабатывать поверхности достаточно большой площади, однако среднеквадратическая шероховатость остаётся очень высокой и составляет 27–38 нм [66].

Распыление

Эффект преимущественного распыления выступов рельефа поверхности по сравнению с распылением впадин на поверхности при облучении образца наклонно падающими пучками ионов килоэлектроновольтных энергий успешно применяется для планаризации рельефа поверхностей небольшой площади. Так в работе [67] методом сканирующей туннельной микроскопии исследовалась поверхность пленок хрома, осажденных на полированную поверхность стекла ВК-7 до и после обучения пучком ионов аргона с энергией до 3 кэВ, падающего на поверхность под углом 3° и 5°. Шероховатость поверхности после облучения уменьшалась от 9,2±2,5 нм в 5–8 раз в зависимости от режима ионного облучения. Наименьшая шероховатость получалась в результате облучения поверхности пучком ионов аргона с энергией 3 кэВ, падающего под углом 3° относительно поверхности. Основываясь на компьютерной модели процесса распыления авторами работы [67] был сделан вывод о том, при облучении распыляются границы кристаллитов, и при этом наибольшая скорость распыления у выступов на поверхности. Это позволяет предположить, что данным методом возможно получить атомногладкую поверхность на достаточно большой площади.

Однако на настоящий момент времени получение пучков ионов с плотностью тока более 0,1 мА/см2 и энергией несколько килоэлектроновольт, равномерно обрабатывающих поверхность большой площади под скользящим углом представляется технически сложной задачей [68]. В связи с этим следует отметить работы [69–70], где были обеспечены условия для планаризации поверхности пучками ионов, падающими по нормали к поверхности. В [69] рельеф поверхности перед распылением выравнивался посредством осаждения тонкого слоя материала, имеющего одинаковый коэффициент распыления с полируемым образцом. В [70] планаризация происходила в результате преимущественного переосаждения продуктов распыления во впадины рельефа исходной поверхности во время ее длительного облучения низкоэнергетическими ионами кислорода. Использование кислород позволяет также существенно снизить уровень примесей органической природы на поверхности образцов.

Следует отметить обзорную работу [71], где детально рассмотрены процессы эволюции рельефа поверхности в результате ионного распыления для значительного числа материалов, приводящие в ряде случаев к эффекту планаризации поверхности. В работе особо отмечено, что задача нано- и субнаноразмерного полирования поверхностей площадью в 10–100 см2 одновременно с минимизацией условий для формирования нарушенного поверхностного и приповерхностного слоя остается актуальной. Например, авторами работы [64] нанорамерное полирование поверхности алмаза было осуществлено на поверхности 3´3 мм2 только путем комбинирования методов механохимического и ионного полирования. Предварительно отполированная поверхность подвергалась облучению ионами аргона с энергией 1,2–1,5 кэВ, падающими под углом 85° относительно нормали к поверхности. Образец во время обработки поворачивался на 90° относительно ионного пучка.

Полирование при помощи химических реакций

Поверхность некоторых материалов может быть окислена при помощи химических реакций, протекающих на границе поверхность твердого тела – раствор. В этом случае полируемый материал погружается в раствор, содержащий необходимые реагенты. Для увеличения скорости полирования раствор может нагреваться. При этом поверхность образца подвергается химическому травлению. Скорость травления в этом случае можно изменять, меняя концентрацию реагентов в растворе.

При использовании жидкостей, концентрация полирующих веществ будет выше, однако в этом случае возможно загрязнение полируемой поверхности. С другой стороны, в газовой плазме можно генерировать ионы с достаточно высокой энергией. Плазма может быть получена с помощью источников, работающих как на постоянном, так и на переменном токе различной частоты. Если поверхность полируемого образца неоднородная, т.е. содержит кристаллиты и зерна различного размера, то в этом случае нельзя получить гладкую поверхность, поскольку скорость травления будет разной в случае травления границы кристаллита и межкристаллитного пространства [14].

Для полирования таких материалов, как алмазные пленки применяется термохимическое полирование [72]. Метод основан на диффузии атомов с поверхности полируемого образца в нагретый до 730–950°С металл. В этом интервале температур скорость полирования растет с ростом температуры. При более высоких температурах на полируемой поверхности образуется большое число различного рода пустот. Используются такие металлы, как железо, никель, марганец, молибден и др. Скорость полирования определятся скоростью диффузии атомов углерода в металл, однако со временем концентрация углерода вблизи поверхности металла увеличивается, что приводит к замедлению процесса.

1.9. Влияние низкотемпературной диффузии в многослойных пленочных структурах кобальт–медь на формирование границы их раздела

Хотя в массивном состоянии кобальт и медь взаимнонерастворимы, однако в тонких пленках Co/Cu наблюдается взаимная диффузия. Так, в работе [73] установлено, что при понижении температуры роста пленок от 340 до 300 К длина диффузии уменьшается в 5 раз, но ее абсолютные значения не приводятся, а указывается только, что при таких температурах диффузию можно не учитывать. В [74] сообщается, что диффузия кобальта в медь и меди в кобальт в мультислойных структурах становится значительной лишь при температуре выше 280 °С. В работе [75] исследовались пленки неоднородных сплавов кобальт–медь с различным содержанием компонентов, полученные методом электрохимического осаждения. Состав пленок изменялся за счёт изменения состава электролита, из которого проходило осаждение. При исследовании поверхностного слоя толщиной до 15 нм таких пленок методом РФЭС линии, соответствующие состояниям кобальта обнаружены не были, однако исследование этих же образцов электронно-зондовым методом показывает наличие кобальта в поверхностном слое толщиной до 150 нм в количествах, примерно соответствующих среднему составу пленки. Распыление поверхности пленки ионами аргона не приводило к появлению линий кобальта в РФЭС-спектре, хотя в продуктах распыления кобальт присутствует. Авторами работы [75] неустранимость дефицита кобальта после распыления ионами аргона названа аномальным дефицитом кобальта. Исследование пленок неоднородных сплавов CoCu было продолжено в работе [76]. Изучался состав поверхностного слоя пленок, полученных как методами электрохимического осаждения, так ионно-лучевого распыления–осаждения. Анализ поверхности рассматриваемого набора составов CoxCu100-x показал, что в качестве распыляемых мишеней могут быть использованы только пленки с содержанием кобальта 8£х£20 ат.%. Так, поверхности пленок с содержанием кобальта х<8 ат.% не имели металлического блеска и представляли собой совокупность отдельных неоднородностей случайной формы. Отсутствие сплошной поверхности у пленок, полученных методом электрохимического осаждения с содержанием кобальта менее 8 ат.% не позволило провести адекватный анализ состояния поверхности методами РФЭС и АСМ. Кроме этого, отсутствие определенности в том, что считать толщиной у этих пленок, не позволяет конкретизировать условия ионного распыления. Пленки же с содержанием кобальта более 8 ат.% имели сплошную поверхность с характерным металлическим блеском. По мере увеличения содержания кобальта от 8 ат.% до 35 ат.% поверхность пленок принимает более глянцевый вид, оттенок цвета поверхности изменяется от красноватого до белого цвета, количество и размеры отдельных крупных поверхностных неоднородностей уменьшаются. Однако во время ионного распыления пленок с содержанием кобальта x>20 ат.% было зафиксировано растрескивание и вспучивание отдельных областей пленок вплоть до отшелушивания от подложек. Это обусловило появление неконтролируемого вклада от медной подложки в состав потока распыляемого материала. Электронно-зондовым микроанализом было установлено, что составы пленок полученных методами электрохимического осаждения и ионно-лучевого напыления близки, однако результаты РФЭС показывают, что на поверхности пленок толщиной около 0,2 мкм, полученных методом ионно-лучевого напыления аномального дефицита кобальта не наблюдается. Таким образом, аномальный дефицит кобальта наблюдается только на поверхности электроосажденных пленок неоднородных сплавов CoCu и не имеет места для пленок, полученных методом ионно-лучевого напыления. Представленные данные свидетельствуют о существовании отличий в процессах упорядочения в объеме и на поверхности пленок неоднородных сплавов CoCu. Относительно однородное распределение кобальта наблюдается только по объему пленок, полученных методом электрохимического осаждения, включая поверхностный слой толщиной ~0.1 мкм. Непосредственно на поверхности компоненты сплава перераспределяются таким образом, что кобальт согласно данным РФЭС отсутствует. Если происходит непрерывное ионное распыление поверхности, то перераспределение кобальта по поверхности не успевает происходить, и он распыляется вместе с медной матрицей, причем его доля в распыляемом потоке пропорциональна объемной концентрации. Поэтому составы напыленных пленок и их мишеней из электроосажденных пленок соответствуют друг другу. Прерывание процессов ионной очистки в РФЭ-спектрометре или ионного распыления в ионно-лучевой установке приводит к восстановлению дефицита кобальта. В рассматриваемом случае поверхностный дефицит кобальта существует как до, так и после воздействия ионного облучения, т.е. является в определенном смысле восстанавливаемым и его происхождение связано с особенностями протекания процессов упорядочения на поверхностях рассматриваемых неоднородных сплавов. Одна из причин неравновесности условий напыления заключается в характере функции распределения по энергиям потока распыляемых атомов кобальта и меди. Этот поток условно можно разбить на две части – основную, состоящую из распыленных атомов со средней энергией примерно равной теплоте испарения (для кобальта – 4,43 эВ/атом, для меди – 3,52 эВ/атом), и высокоэнергетическую (до 10% от общего потока), состоящую из атомов с энергией ~40…200 эВ [68]. Энергия атомов высокоэнергетического "хвоста" функции распределения оказывается достаточной для реализации режима "автооблучения" поверхности при ионно-лучевом напылении. Согласно оценкам, проведенным с использованием программы SRIM2000, средний пробег атомов кобальта с энергией 50 эВ в массивной матрице меди составляет 0,4±0,1 нм и сопровождается образованием 0,6 вакансий/ион, с энергией 100 эВ – 0,5±0,1 нм и 1,4 вакансии/ион, с энергией 150 эВ – 0,5±0,2 нм и 2,2 вакансии/ион, соответственно. Следовательно, часть атомов кобальта высокоэнергетического "хвоста" в состоянии внедряться в процессе осаждения в медную матрицу в виде точечных дефектов. Наличие облучения при осаждении также способствует образованию более мелких островков c более плотной упаковкой при получении пленок методом ионно-лучевого распыления по сравнению с пленками одного состава, осажденными электрохимически.

Исследованию атомной структуры границы раздела слоёв в мультислойных металлических структурах посвящена работа [77]. В работе подчеркивается важность экспериментальных исследований физической и химической природы границ раздела слоев в многослойных металлических пленочных структурах вследствие того, что даже небольшие изменения их шероховатости или взаимное перемешивание слоёв могут в значительной степени изменять магнитные свойства структуры в целом. В работе [77] проведено численное моделирование и экспериментальное исследование формирования мультислойных структур NiFe/CoFe/Cu/CoFe со слоями различной толщины и состава. Для экспериментального исследования использовалась аппаратура, позволяющая изучать распределение атомов в объёме образца, однако радиус исследуемой многослойной пленки не превышал 100 нм. Теоретически и экспериментально показано, что граница раздела Cu/CoFe относительно резкая, в то время как CoFe/Cu – размытая, а атомы меди внедряются в слой CoFe. В работе отмечается, что в условиях термодинамического равновесия невозможно получить мультислойную структуру, у которой все межслоевые границы будут гладкими. Для получения гладкой границы раздела слоев необходимо облучать поверхность полученной пленки низкоэнергетическими ионами [26] которые будут стимулировать поверхностную диффузию, и сглаживать поверхностные шероховатости, присутствующие на поверхности при островковом механизме роста пленки. Однако, ионы, падающие на поверхность, могут вызывать перемешивание атомов слоёв вследствие удара [78]. В результате этого налетающий атом или ион с большей энергией проникает вглубь поверхности. При этом атомы из нижележащего слоя могут попадать на поверхность. Вероятность такого обмена ниже на гладкой поверхности, чем на шероховатой, и растет с ростом энергии налетающего атома [77]. Также теоретически показано, что вероятность такого обмена при падении атомов кобальта с энергией 10 эВ на поверхность меди составляет 82%, а при падении атомов меди с такой же энергией на поверхность кобальта – только 6%. Поэтому граница раздела слоев Cu–на–Co более четкая и резкая. Ключевым параметром при напылении многослойных структур является энергия падающих на поверхность атомов. При падении на поверхность атомов с низкой энергией уменьшается вероятность перемешивания слоев, однако облучение поверхности атомами с достаточно высокой энергией приводит к ее сглаживанию. Поэтому при напылении многослойных структур необходимо выбирать оптимальное значение энергии, при которой перемешивание слоев минимальное, и в тоже время, эффект сглаживания поверхности проявляется в достаточной степени.

1.10. Выводы к главе I и постановка задачи

Анализ литературных данных показывает, что особенности явлений и реакций, протекающих в тонких пленках, обусловлены физической и химической природой границ раздела. Теоретический анализ тонких пленок затруднён. Также следует отметить, что свойства плёнок сильно зависят от условий их получения и свойств подложки. Однако, несмотря на сложность, присущую процессам, протекающим при формировании тонких пленок, во многих случаях можно выделить основной параметр, играющий ключевую роль в определении свойств пленок.

Анализ современного состояния экспериментов и экспериментального оборудования показал, что для исследования ультратонких металлических пленок и воздействия на границы раздела слоёв низкоэнергетическими ионными потоками необходимо решить следующие задачи:

1. Понизить рабочее давление в области дрейфа пучка ионов до менее чем 2´10-2 Па.

2. Разработать методику бездефектного уменьшения средней высоты выступов на поверхности оксидных материалов до субнанометровых значений и удаления слоя, с нарушенной при механохимическом полировании поверхности структурой.

3. Провести математический анализ процесса облучения пленок кобальта и меди различными ионами с энергиями, ниже пороговой энергии распыления для определения оптимального режима воздействия на границу раздела слоев в многослойной структуре.

4. Исследовать воздействие на поверхность пленок кобальта и меди лёгкими и тяжёлыми ионами с энергиями, ниже пороговой энергии распыления для уменьшения шероховатости границы раздела слоев в многослойных структурах кобальт–медь и медь–кобальт.

ПОЛУЧЕНИЕ УЛЬТРАТОНКИХ ПЛЕНОК МЕТОДОМ ДВОЙНОГО ИОННО-ЛУЧЕВОГО РАСПЫЛЕНИЯ-ОСАЖДЕНИЯ И ИХ АНАЛИЗ

Известно, что особенности начальной стадии роста во многом определяются

степенью развитости границы раздела пленка–подложка и химической активностью

материала подложки. Необходимо, чтобы размеры неоднородностей стремились к

субнаноразмерным значениям. В настоящей главе предложен метод, позволивший

снизить высоты выступов на поверхности подложек до субнаноразмерных значений.

Он основан на методе ионно-лучевого осаждения–распыления. Теоретический анализ

позволил снизить рабочее давление источника ионов до значения менее

2×10-2 Па, что позволило получать в условиях высокого вакуума,

обеспечиваемого стандартными средствами (турбовакуумные и диффузионные насосы)

металлические пленки высокого качества.

2.1. Организация двухкаскадного самостоятельного разряда низкого давления в качестве эмиттера широких пучков ионов на основе принципов плазменно-пучкового механизма генерации заряженных частиц

Двухкаскадный самостоятельный разряд низкого давления с холодным полым катодом нашёл применение в качестве эффективного эмиттера в источниках ионов кислорода и обеспечивает получение пучков ионов до 10–100 мA при токе разряда 100–1000 мA несмотря на малую площадь анода и наличие двойного электрического слоя величиной ~40 эВ [36, 79]. Экспериментальные результаты исследований этого разряда показывают, что в анодной области реализуются условия для развития коллективных взаимодействий пучка электронов катодной плазмы, ускоренных полем двойного электрического слоя, с плотной анодной плазмой [32]. Однако до настоящего времени не было получено экспериментальных доказательств того, что плазменно-пучковые взаимодействия играют основную роль в генерации плотной анодной плазмы. Если последнее верно, то, как это было показано в [80–82], противоречия между высоким значением эмиссии ионов из разряда и ограничениями на эту величину, накладываемыми условиями токопрохождения через двойной слой не возникает. Согласно работ [80–82] плотность тока эмиссии ионов jbi из плазменно-пучкового разряда, инициируемого инжекцией электронного пучка в направлении анода, значительно превышает плотность тока эмиссии ионов ji из плазмы через стационарный двойной слой и описывается соотношением jbi ≈ αji, где α – коэффициент компенсации объемного заряда и равен, в зависимости от экспериментальных условий, 5–100. Ниже представлен сравнительный анализ условий формирования анодной области двухкаскадного самостоятельного разряда низкого давления с холодным полым катодом закрытого типа для трех различных случаев, когда отсутствует внешнее магнитное поле и когда анодная область разряда помещена во внешнее магнитное поле продольной или поперечной конфигурации.

Известно, что продольное в направлении инжекции электронного пучка магнитное поле, способствует увеличению интенсивности плазменно-пучковых взаимодействий [83], а магнитное поле поперечной конфигурации, наоборот, увеличивает вероятность ударной ионизации при парных столкновениях [84]. Также известно, что поперечное магнитное поле в области двойного слоя значительно облегчает условия токопрохождения ионной компоненты через двойной слой [35]. Анализ результатов, представленных в статье [32], указывает на основную роль механизма плазменно-пучковой ионизации в формировании плазмы анодного каскада двухкаскадного самостоятельного разряда низкого давления с холодным полым катодом. До настоящего времени рассмотрение условий возбуждения и развития плазменно-пучкового разряда было проведено лишь для случая низковольтного (ниже 10 В) плазменно-пучкового разряда без внешнего магнитного поля при относительно высоком давлении (более 102 Па) [85] и для случая более высоковольтного (выше 100 В) плазменно-пучкового разряда низкого давления (ниже 10 Па), в том числе в продольном магнитного поле [80–83].

Экспериментальная разрядная камера представлена на рис. 2.1. Разряд возбуждался между внутренней поверхностью полого катода закрытого типа (электроды 1–3) и плоским анодом 4 через контрагирующее отверстие 5. Высота стенок контрагирующего отверстия составляет 3 мм, а диаметр отверстия d при помощи сменных вставок изменялся от 4 до 10 мм. Высота h промежутка между анодом 4 и стенкой полого катода 1 варьировалась от 8 до 1 мм. Все электроды были изготовлены из немагнитной нержавеющей стали. Продольное магнитное поле Вúú величиной до ~ 15 мТл в промежутке анод- катод создавалось при помощи двух аксиально намагниченных стандартных феррит-бариевых колец 6 и 7, соосно закрепленных в алюминиевых экранах

Рис. 2.1. Экспериментальная разрядная камера. 1 – верхняя торцевая стенка катода, 2 – боковая стенка полого катода, 3 – нижняя торцевая стенка катода, 4 – плоский анод, 5 – контрагирующее отверстие, 6, 7 – кольцевые магниты, 8, 9 – магнитные стержни, 10 – кварцевый изолятор.